Podstawowe rodzaje złączy pneumatycznych w systemach przemysłowych

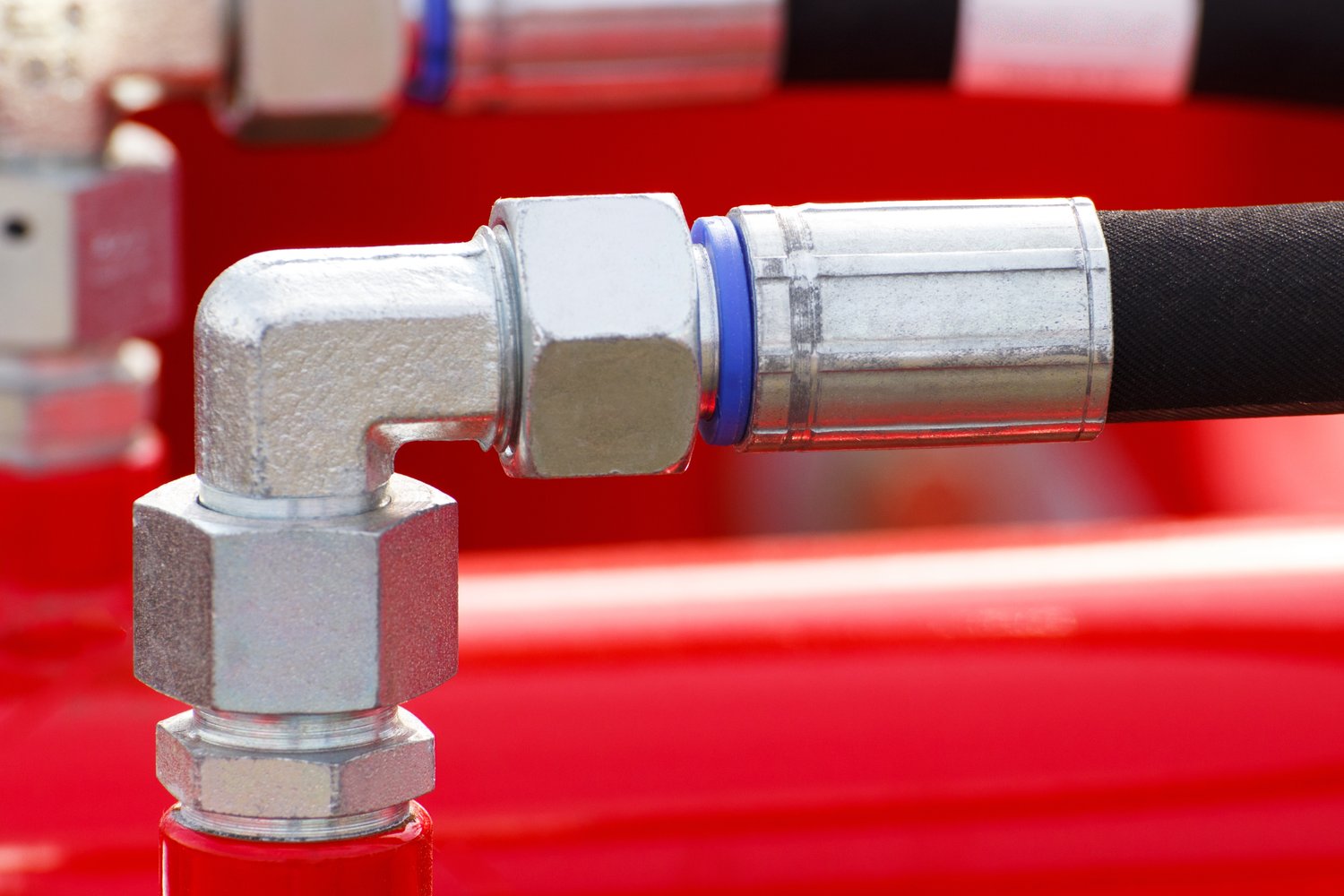

Systemy pneumatyczne w przemyśle wymagają niezawodnych połączeń między poszczególnymi elementami. Podstawowe typy złączy obejmują śrubunek 1/2, który zapewnia szczelne połączenie w instalacjach o średnim ciśnieniu roboczym. Złącza metalowe charakteryzują się wysoką wytrzymałością mechaniczną oraz odpornością na korozję. Te komponenty znajdują zastosowanie w zakładach produkcyjnych, liniach montażowych oraz systemach automatyki przemysłowej.

Materiały wykonania złączy wpływają bezpośrednio na ich żywotność oraz parametry eksploatacyjne. Stal nierdzewna oferuje najwyższą odporność chemiczną, natomiast mosiądz zapewnia łatwość obróbki oraz dobre właściwości antykorozyjne. Aluminium wyróżnia się niską masą właściwą, co czyni je idealnym rozwiązaniem w aplikacjach mobilnych. Standardowe ciśnienia robocze wahają się od 6 do 16 barów, w zależności od konkretnego zastosowania.

Normalizacja złączy pneumatycznych opiera się na standardach ISO 228, DIN 3852 oraz BSP. Gwintowane połączenia zapewniają wysoką szczelność przy użyciu odpowiednich uszczelek. Szybkozłącza umożliwiają błyskawiczne montowanie oraz demontowanie elementów bez konieczności stosowania narzędzi. Ich konstrukcja eliminuje ryzyko nieprawidłowego połączenia dzięki kodowaniu kolorystycznemu oraz kształtowemu.

Kryteria wyboru śrubunków dla różnych zastosowań

Średnica nominalna śrubunka determinuje przepustowość układu pneumatycznego oraz straty ciśnienia w instalacji. Śrubunek 1/2 (onninen.pl/produkty/srubunek-1/2) cala odpowiada średnicy wewnętrznej 12,7 mm, co zapewnia przepływ powietrza na poziomie 2800 litrów na minutę przy ciśnieniu 6 barów. Dobór odpowiedniego rozmiaru wymaga analizy wymagań dotyczących wydajności oraz charakterystyki odbiorników pneumatycznych. Nieprawidłowe dobranie przekroju może skutkować spadkiem wydajności całego systemu o 30-40 procent.

Typ gwintu zewnętrznego lub wewnętrznego musi być kompatybilny z gniazdami w urządzeniach pneumatycznych. Gwinty metryczne M22x1,5 oraz M27x2 dominują w europejskich standardach przemysłowych. Amerykańskie normy wykorzystują gwinty calowe NPT oraz BSP o różnych pochyleniach uzwojenia. Sprawdzenie zgodności przed montażem eliminuje ryzyko uszkodzenia kosztownych elementów instalacji oraz zapobiega nieszczelnościom w systemie.

Temperatura pracy wpływa na wybór materiałów konstrukcyjnych oraz technologii uszczelniania złączy. Standardowe śrubunki pracują w zakresie od -20°C do +80°C bez utraty parametrów eksploatacyjnych. Aplikacje wysokotemperaturowe wymagają specjalnych stopów metali oraz uszczelek fluoroelastomerowych. Środowiska o podwyższonej wilgotności necessitują zastosowania powłok antykorozyjnych lub materiałów inherentnie odpornych na utlenianie.

Instalacja oraz konserwacja złączy metalowych w systemach przemysłowych

Przygotowanie końcówek rur przed montażem złączy wymaga precyzyjnego cięcia oraz usunięcia zadziorów z krawędzi. Powierzchnie styku należy oczyścić z oleju, kurzu oraz innych zanieczyszczeń używając rozpuszczalników odtłuszczających. Moment dokręcania śrubunków powinien wynosić 25-35 Nm dla złączy 1/2 cala, zgodnie z zaleceniami producenta. Przekroczenie tej wartości może doprowadzić do uszkodzenia gwintu lub pęknięcia korpusu złącza.

Uszczelnianie połączeń gwintowanych wykorzystuje taśmy teflonowe, pasty uszczelniające lub pierścienie O-ring w zależności od konstrukcji. Taśma PTFE wymaga nawinięcia w kierunku zgodnym z ruchem wskazówek zegara, z zachowaniem 3-4 warstw na obwodzie gwintu. Złącza metalowe (onninen.pl/produkty/Przemysl-i-utrzymanie-ruchu/Pneumatyka/Zlacza-przewody-i-rury-pneumatyczne/Zlacza-metalowe) z uszczelkami elastomerowymi wymagają sprawdzenia stanu powierzchni uszczelniających przed każdym demontażem. Nawet niewielkie rysy mogą powodować przecieki obniżające efektywność całego systemu.

Okresowe przeglądy złączy powinny obejmować kontrolę szczelności, sprawdzenie momentu dokręcania oraz ocenę stanu wizualnego powierzchni. Wykrywanie nieszczelności za pomocą środków pieniących pozwala na szybką lokalizację problemów bez konieczności demontażu instalacji. Wymiana zużytych elementów co 24-36 miesięcy zapobiega awariom oraz zapewnia niezawodną pracę systemów pneumatycznych. Dokumentowanie przeglądów ułatwia planowanie konserwacji oraz optymalizację kosztów eksploatacji.

Najczęstsze problemy eksploatacyjne oraz sposoby ich rozwiązywania

Nieszczelności w złączach pneumatycznych stanowią 65 procent wszystkich usterek systemów sprężonego powietrza w przemyśle. Przyczyny obejmują zużycie uszczelek, korozję powierzchni uszczelniających oraz nieprawidłowy montaż podczas instalacji. Symptomy to spadek ciśnienia w układzie, zwiększone zużycie energii przez sprężarki oraz słyszalne syczenie powietrza. Regularna kontrola poziomów ciśnienia w różnych punktach sieci pozwala na wczesne wykrycie problemów.

Korozja złączy metalowych występuje szczególnie często w środowiskach o wysokiej wilgotności lub obecności agresywnych chemikaliów. Przebarwienia, naloty oraz płatki rdzy na powierzchni wskazują na postępującą degradację materiału. Profilaktyka obejmuje stosowanie inhibitorów korozji w systemach sprężonego powietrza oraz regularne osuszanie instalacji. Wymiana skorodowanych elementów powinna nastąpić niezwłocznie po wykryciu pierwszych objawów uszkodzenia.

Mechaniczne uszkodzenia złączy wynikają z przekroczenia dopuszczalnych momentów obrotowych, wibracji lub uderzeń podczas eksploatacji. Pęknięcia korpusu, uszkodzenia gwintów oraz deformacje powierzchni uszczelniających wymagają natychmiastowej wymiany komponentów. Zabezpieczenia antywibracyjne oraz właściwe prowadzenie przewodów pneumatycznych minimalizują ryzyko tego typu awarii. Stosowanie złączy o odpowiedniej klasie wytrzymałości mechanicznej dostosowanej do warunków pracy przedłuża żywotność instalacji o 40-50 procent.

Optymalizacja kosztów zakupu oraz eksploatacji złączy pneumatycznych

Analiza całkowitego kosztu posiadania złączy pneumatycznych wykracza poza cenę zakupu oraz uwzględnia wydatki eksploatacyjne przez cały okres użytkowania. Wysokiej jakości złącza metalowe generują oszczędności rzędu 20-30 procent w skali roku dzięki mniejszej częstotliwości wymian oraz redukcji strat sprężonego powietrza. Planowanie zakupów w większych partiach umożliwia uzyskanie rabatów hurtowych oraz zapewnia jednolitość techniczną instalacji. Współpraca z renomowanymi dostawcami gwarantuje dostępność części zamiennych oraz wsparcie techniczne.

Standaryzacja typów złączy w ramach zakładu przemysłowego upraszcza logistykę magazynową oraz ułatwia szkolenia personelu technicznego. Ograniczenie liczby różnych rozmiarów oraz typów gwintów do 3-5 podstawowych wariantów pokrywa 90 procent potrzeb typowej instalacji pneumatycznej. Inwentaryzacja istniejących systemów pozwala na identyfikację możliwości unifikacji oraz wyeliminowanie elementów niestandardowych. Redukcja różnorodności przekłada się na niższe koszty magazynowania oraz skrócenie czasu napraw.

Programy konserwacji predykcyjnej wykorzystują nowoczesne technologie monitoringu do przewidywania momentu wymiany złączy przed wystąpieniem awarii. Sensory ciśnienia, przepływu oraz wibracji dostarczają danych o stanie technicznym poszczególnych elementów instalacji. Analiza trendów pozwala na planowanie remontów w okresach przestojów produkcyjnych, minimalizując straty związane z przerwami w pracy. Inwestycja w systemy monitoringu zwraca się średnio w ciągu 18-24 miesięcy poprzez redukcję kosztów awaryjnych napraw oraz zwiększenie dostępności maszyn.