Podstawowe rodzaje końcówek kablowych i ich zastosowanie

Końcówka kablowa oczkowa stanowi najczęściej wybierany element łączący przewody z zaciskami śrubowymi. Ten typ końcówki zapewnia stabilne połączenie dzięki okrągłemu otworowi, który obejmuje śrubę mocującą. Producenci oferują te komponenty w różnych rozmiarach, od 1,5 mm² do 240 mm² przekroju przewodu.

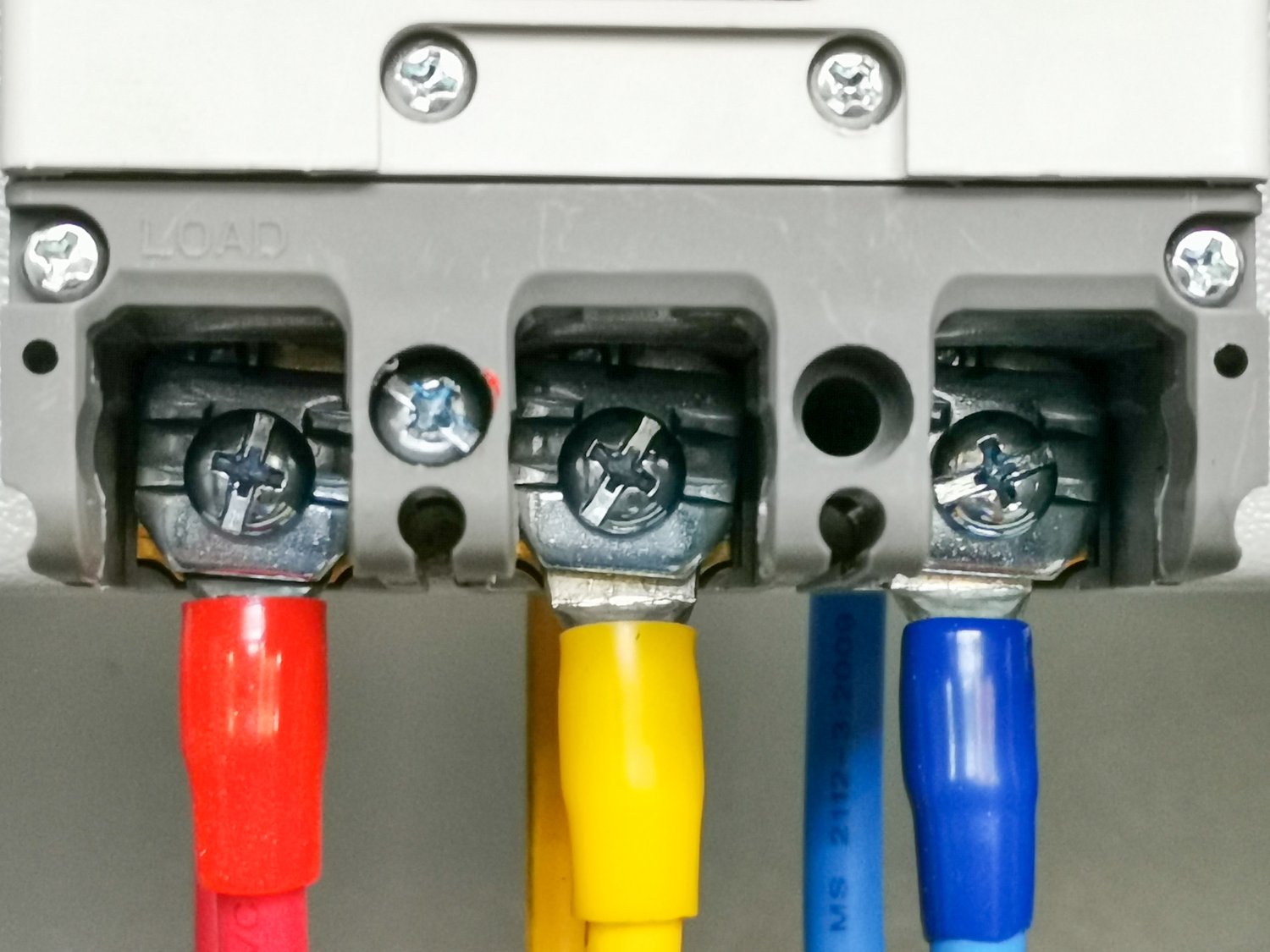

Końcówki widełkowe znajdują zastosowanie w instalacjach, gdzie często demontuje się połączenia. Ich charakterystyczna forma pozwala na szybki montaż bez całkowitego wykręcania śruby. Elektricy wykorzystują je szczególnie w rozdzielnicach i skrzynkach przyłączeniowych.

Końcówki tulejkowe przeznaczone są głównie do łączenia przewodów wielodrutowych. Wykonane z miedzi, zapewniają doskonałą przewodność elektryczną. Ich cylindryczna forma idealnie pasuje do zacisków sprężynowych i śrubowych w nowoczesnych urządzeniach.

Wybór odpowiednich narzędzi do montażu

Praski ręczne stanowią podstawowe narzędzie każdego elektryka pracującego z końcówkami kablowymi. Profesjonalne modele oferują różne matryce dostosowane do konkretnych przekrojów przewodów. Wysokiej jakości praski zapewniają równomierne zagniecenie na całym obwodzie końcówki.

Praski ręczne (onninen.pl/produkty/Narzedzia-BHP-i-artykuly-budowlane/Narzedzia-reczne/Praski-i-kleszcze/Praski-reczne) hydrauliczne stosuje się przy większych przekrojach powyżej 50 mm². Te urządzenia generują siłę docisku około 12 ton, co gwarantuje trwałe połączenie. Ich zastosowanie znacznie skraca czas pracy przy instalacjach przemysłowych.

Praski automatyczne z wymiennymi matrycami zwiększają precyzję montażu o 40% w porównaniu do standardowych narzędzi. Mechanizm zatrzaskowy zapobiega niepełnemu zagnieceniu końcówki. Inwestycja w profesjonalne narzędzia zwraca się już po 200 godzinach pracy.

Proces przygotowania przewodów przed montażem

Zdjęcie izolacji wymaga precyzyjnego odmierzenia długości zgodnie z parametrami końcówki. Standardowa długość odsłoniętego przewodu powinna wynosić 12-15 mm dla końcówek oczkowych. Zbyt krótkie odsłonięcie może prowadzić do słabego połączenia, podczas gdy nadmiar może powodować zwarcia.

Oczyszczenie powierzchni przewodu z tlenków i zanieczyszczeń wpływa na jakość połączenia elektrycznego. Szczoteczka druciana lub papier ścierny o gradacji 400 skutecznie usuwa nalot. Czyste żyły przewodzą prąd o 15% lepiej niż nieoczyszczone.

Kontrola stanu przewodu polega na sprawdzeniu każdej żyły pod kątem pęknięć i złamań. Uszkodzone druty należy skrócić o 2-3 cm i ponownie przygotować. Końcówki kablowe zamontowane na uszkodzonych przewodach mogą się rozluźnić po kilku miesiącach eksploatacji.

Techniki prawidłowego zagniatania końcówek

Pozycjonowanie końcówki na przewodzie wymaga zachowania odpowiedniej głębokości wsunięcia. Koniec przewodu powinien być widoczny na końcu tulejki, ale nie wystawać poza nią. Prawidłowe ustawienie zapewnia optymalne rozłożenie nacisku podczas prasowania.

Dobór właściwej matryce zależy od przekroju przewodu i typu końcówki. Końcówki kablowe (onninen.pl/produkty/Elektrotechnika/Koncowki-kablowe) o przekroju 16 mm² wymagają matryce oznaczonej tym samym numerem. Zastosowanie niewłaściwego rozmiaru może spowodować pęknięcie końcówki lub niepełne zagnienienie.

Proces prasowania powinien odbywać się jednym płynnym ruchem bez przerw i cofania. Praski należy trzymać prostopadle do osi przewodu, aby uzyskać równomierne zagnienienie. Kompletny cykl prasowania sygnalizuje charakterystyczny dźwięk kliknięcia mechanizmu.

Kontrola jakości i testowanie połączeń

Oględziny wizualne zagniecionej końcówki obejmują sprawdzenie równomierności odkształcenia tulejki. Na powierzchni nie powinny występować pęknięcia, szczeliny ani nadmierne spłaszczenie. Końcówka kablowa oczkowa (onninen.pl/produkty/koncowka-kablowa-oczkowa) prawidłowo zamontowana wykazuje jednolitą strukturę po całym obwodzie.

Test mechaniczny polega na delikatnym pociągnięciu przewodu w celu sprawdzenia wytrzymałości połączenia. Siła testowa nie powinna przekraczać 80% maksymalnej wytrzymałości przewodu. Prawidłowo wykonane połączenie wytrzymuje obciążenie przez minimum 30 sekund bez oznak rozluźnienia.

Pomiar rezystancji przejścia dostarcza obiektywnych danych o jakości połączenia elektrycznego. Wartość rezystancji nie powinna przekraczać 0,1 mΩ dla połączeń o przekroju powyżej 10 mm². Mikroomomierz umożliwia precyzyjny pomiar tego parametru w warunkach warsztatowych.