Podstawowe elementy systemów mocujących

Systemy mocujące stanowią kluczowy element wielu instalacji. Ich głównym zadaniem jest zapewnienie stabilności i bezpieczeństwa konstrukcji. Jednym z podstawowych elementów tych systemów jest pręt gwintowany m10. Ten uniwersalny komponent znajduje zastosowanie w różnorodnych projektach. Jego średnica wynosi 10 mm, co czyni go odpowiednim do średnich obciążeń. Długość prętów gwintowanych m10 może sięgać nawet 3 metrów. Dzięki temu można je łatwo dostosować do konkretnych potrzeb montażowych.

Pręty gwintowane m10 (onninen.pl/produkty/pret-gwintowany-m10) wykonuje się najczęściej ze stali ocynkowanej. Ten materiał zapewnia wysoką odporność na korozję. Wytrzymałość tych elementów pozwala na ich stosowanie w różnych warunkach środowiskowych. Można je wykorzystywać zarówno wewnątrz, jak i na zewnątrz budynków. Pręty te są kompatybilne z szeroką gamą akcesoriów montażowych. Umożliwia to tworzenie złożonych konstrukcji wsporczych.

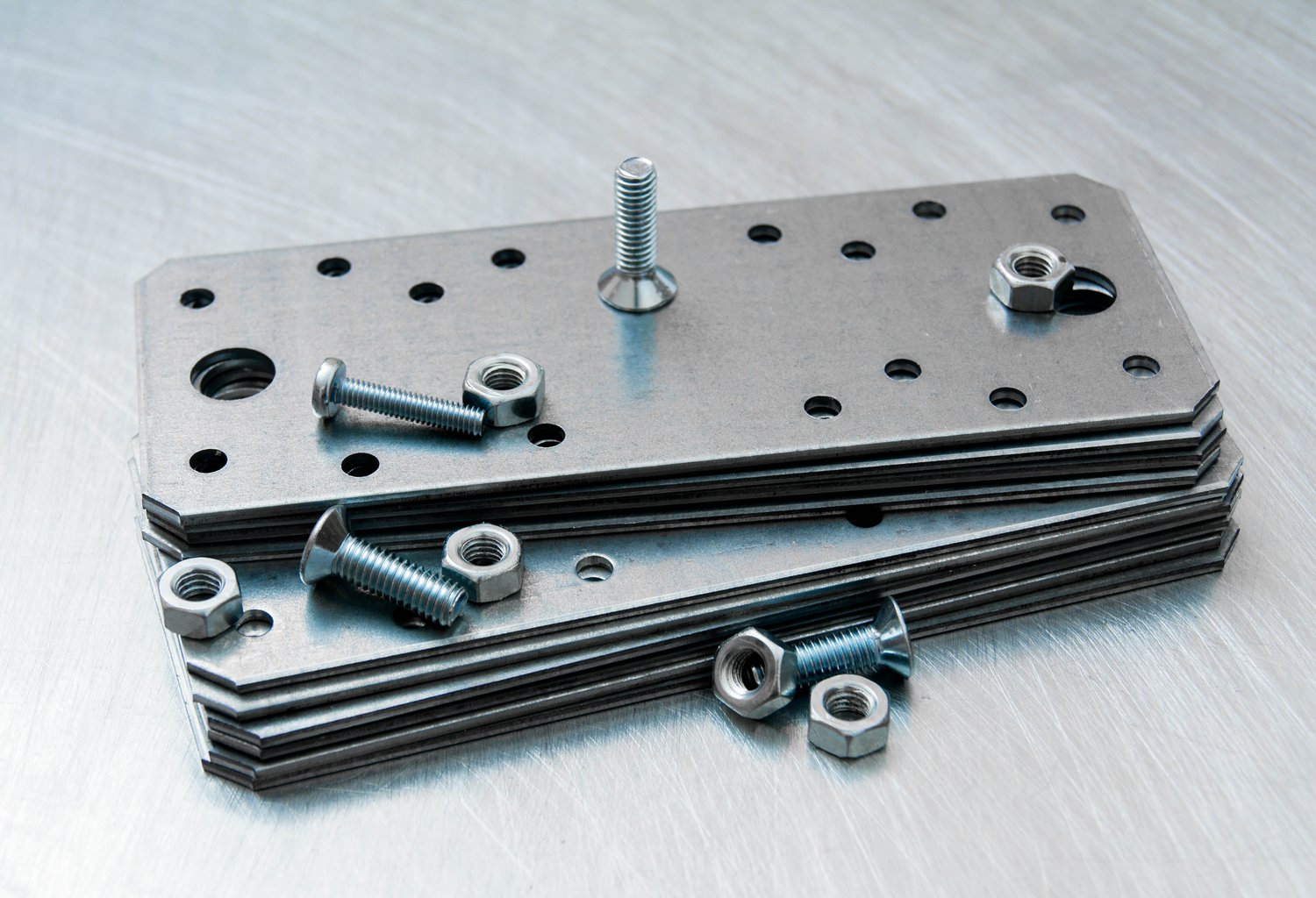

Oprócz prętów gwintowanych, ważnym elementem systemów mocujących są nakrętki i podkładki. Te drobne, ale istotne komponenty zapewniają prawidłowe połączenie elementów. Nakrętki dostępne są w różnych rozmiarach, dopasowanych do średnicy pręta. Dla pręta m10 stosuje się najczęściej nakrętki o rozmiarze 17 mm. Podkładki z kolei służą do równomiernego rozłożenia nacisku. Zwiększają one również powierzchnię styku między elementami.

Systemy mocujące obejmują także specjalistyczne uchwyty i wsporniki. Te elementy pozwalają na precyzyjne pozycjonowanie instalacji. Mogą być wykonane z różnych materiałów, w zależności od zastosowania. Najpopularniejsze to stal ocynkowana, stal nierdzewna oraz tworzywa sztuczne. Każdy z tych materiałów ma swoje unikalne właściwości. Wybór odpowiedniego rodzaju zależy od specyfiki projektu i warunków eksploatacji.

Zastosowania systemów mocujących w instalacjach

Systemy mocujące znajdują szerokie zastosowanie w różnych dziedzinach. W budownictwie wykorzystuje się je do montażu instalacji sanitarnych i grzewczych. Umożliwiają one precyzyjne prowadzenie rur i mocowanie grzejników. W przemyśle systemy te służą do mocowania maszyn i urządzeń produkcyjnych. Zapewniają stabilność i redukują drgania, co przekłada się na efektywność pracy. W instalacjach elektrycznych systemy mocujące są niezbędne do montażu tras kablowych.

W sektorze energetyki odnawialnej systemy mocujące odgrywają kluczową rolę. Służą do montażu paneli fotowoltaicznych na dachach i w instalacjach naziemnych. Muszą one spełniać surowe wymagania wytrzymałościowe. Panele słoneczne mogą ważyć nawet 20 kg każdy. Systemy mocujące muszą więc utrzymać znaczne obciążenia. Dodatkowo, muszą być odporne na działanie czynników atmosferycznych. Obejmuje to ekspozycję na promieniowanie UV, deszcz i silny wiatr.

W instalacjach wentylacyjnych i klimatyzacyjnych systemy mocujące są równie istotne. Służą do podwieszania kanałów wentylacyjnych i jednostek klimatyzacyjnych. Te elementy często mają znaczną masę, sięgającą nawet 100 kg. Systemy mocujące muszą więc zapewnić odpowiednią nośność. Jednocześnie powinny umożliwiać łatwą regulację i serwisowanie instalacji. W tym kontekście często stosuje się zaawansowane rozwiązania, takie jak systemy szynowe.

Systemy mocujące (onninen.pl/produkty/Technika-instalacyjna/Systemy-mocujace) znajdują również zastosowanie w przemyśle stoczniowym. Tu muszą spełniać szczególnie rygorystyczne wymagania. Są narażone na ciągłe wibracje, wysoką wilgotność i działanie wody morskiej. W związku z tym, stosuje się specjalne materiały odporne na korozję. Często są to stopy aluminium lub stal nierdzewna klasy A4. Systemy te muszą być także certyfikowane przez odpowiednie instytucje morskie.

Wybór odpowiednich systemów mocujących

Wybór właściwego systemu mocującego zależy od wielu czynników. Kluczowe znaczenie ma rodzaj instalacji i przewidywane obciążenia. Dla lekkich konstrukcji wystarczające mogą być proste uchwyty i pręty gwintowane m8. Cięższe instalacje wymagają już zastosowania prętów m10 lub m12. W przypadku bardzo dużych obciążeń konieczne może być użycie profili stalowych. Te elementy mogą przenosić obciążenia rzędu kilku ton.

Istotnym aspektem jest również środowisko, w którym system będzie pracował. W warunkach wysokiej wilgotności konieczne jest stosowanie materiałów odpornych na korozję. Może to być stal nierdzewna lub aluminium. W przemyśle spożywczym i farmaceutycznym wymagane są materiały spełniające normy higieniczne. Często stosuje się tu stal kwasoodporną, która jest odporna na działanie środków czyszczących. W środowiskach agresywnych chemicznie niezbędne mogą być specjalne powłoki ochronne.

Przy wyborze systemu mocującego należy także uwzględnić aspekt montażu i konserwacji. Systemy modułowe oferują dużą elastyczność i łatwość instalacji. Pozwalają na szybkie dostosowanie konstrukcji do zmieniających się potrzeb. Warto zwrócić uwagę na dostępność elementów zamiennych i akcesoriów. Zapewni to możliwość rozbudowy systemu w przyszłości. Niektóre systemy oferują również specjalne rozwiązania ułatwiające regulację i serwisowanie.

Nie bez znaczenia pozostaje także aspekt ekonomiczny. Należy rozważyć nie tylko koszt zakupu, ale również koszty montażu i eksploatacji. Systemy wysokiej jakości mogą być droższe w zakupie. Często jednak oferują dłuższą żywotność i niższe koszty utrzymania. Warto również zwrócić uwagę na gwarancję i wsparcie techniczne oferowane przez producenta. Może to mieć istotne znaczenie w przypadku skomplikowanych instalacji.

Praktyczne wskazówki dotyczące montażu

Prawidłowy montaż systemów mocujących jest kluczowy dla ich efektywności. Pierwszym krokiem jest dokładne zaplanowanie instalacji. Należy uwzględnić rozkład obciążeń i punkty mocowania. Ważne jest, aby przestrzegać zaleceń producenta dotyczących maksymalnych obciążeń. Przekroczenie tych wartości może prowadzić do uszkodzenia konstrukcji. Przed montażem należy sprawdzić stan podłoża. Powinno ono być stabilne i zdolne do przeniesienia przewidywanych obciążeń.

Podczas montażu prętów gwintowanych należy zwrócić uwagę na ich prawidłowe docięcie. Zbyt długie pręty mogą utrudniać montaż innych elementów. Z kolei zbyt krótkie nie zapewnią odpowiedniej stabilności. Przy docinaniu prętów warto użyć specjalnych narzędzi. Zapewni to czyste cięcie bez uszkodzenia gwintu. Po docięciu zaleca się oczyścić końcówki pręta z zadziorów. Można to zrobić za pomocą pilnika lub specjalnego narzędzia do gratowania.

Kluczowe znaczenie ma prawidłowe dokręcenie nakrętek. Należy stosować odpowiedni moment obrotowy, zgodny z zaleceniami producenta. Zbyt słabe dokręcenie może prowadzić do poluzowania się połączenia. Z kolei zbyt mocne może uszkodzić gwint lub doprowadzić do deformacji elementów. W przypadku połączeń narażonych na wibracje warto zastosować nakrętki samozabezpieczające. Alternatywnie można użyć specjalnych past lub klejów do zabezpieczenia gwintu.

W przypadku montażu systemów w trudno dostępnych miejscach warto rozważyć użycie specjalistycznych narzędzi. Mogą to być przedłużki do kluczy lub narzędzia z głowicą przegubową. Ułatwią one pracę w ciasnych przestrzeniach. Przy montażu ciężkich elementów niezbędne może być użycie podnośników lub systemów linowych. Zapewni to bezpieczeństwo pracy i precyzję montażu. Po zakończeniu instalacji warto przeprowadzić kontrolę wszystkich połączeń. Pozwoli to wykryć ewentualne niedokręcone elementy lub inne nieprawidłowości.